Die Partikelhärte ist ein Qualitätsindikator, dem jedes Futtermittelunternehmen besondere Aufmerksamkeit schenkt. Bei Vieh- und Geflügelfutter führt eine hohe Härte zu geringer Schmackhaftigkeit, verringerter Futteraufnahme und kann bei Saugferkeln sogar Mundgeschwüre verursachen. Bei niedriger Härte steigt jedoch der Pulvergehalt. Eine niedrige Härte von Pelletfutter für große, insbesondere mittelgroße und große Schweine und mittelgroße Enten beeinträchtigt die Qualität, beispielsweise die Futterklassifizierung. Wie kann sichergestellt werden, dass die Futterhärte den Qualitätsstandards entspricht? Die Härte eines Futterprodukts sowie die Anpassung der Futterrezeptur und der Futterherstellungs- und Verarbeitungstechnologie haben einen entscheidenden Einfluss auf die Härte des Pelletfutters.

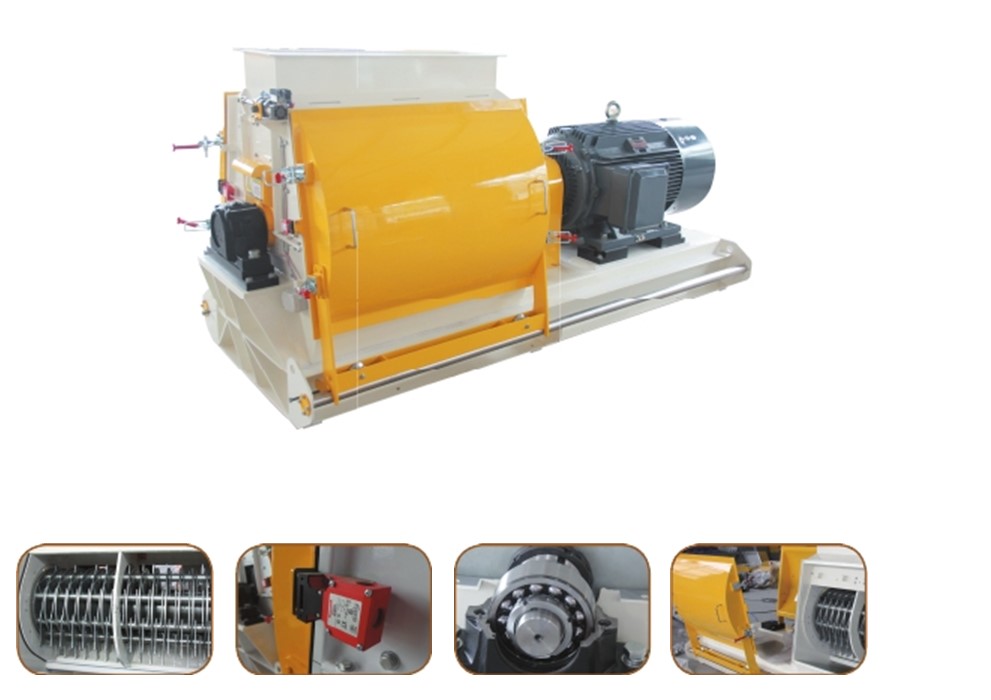

1. Der Einfluss des Mahlprozesses auf die Partikelhärte.

Der entscheidende Faktor für die Partikelhärte im Mahlprozess ist die Mahlpartikelgröße der Rohstoffe: Generell gilt: Je feiner die Mahlpartikelgröße der Rohstoffe, desto leichter verkleistert die Stärke während des Konditionierungsprozesses und desto stärker ist die Bindungswirkung in den Pellets. Je schwerer sie zu brechen sind, desto größer ist die Härte. In der Praxis sollten die Anforderungen an die Zerkleinerungspartikelgröße entsprechend der Produktionsleistung der verschiedenen Tiere und der Größe der Ringmatrizenöffnung angepasst werden.

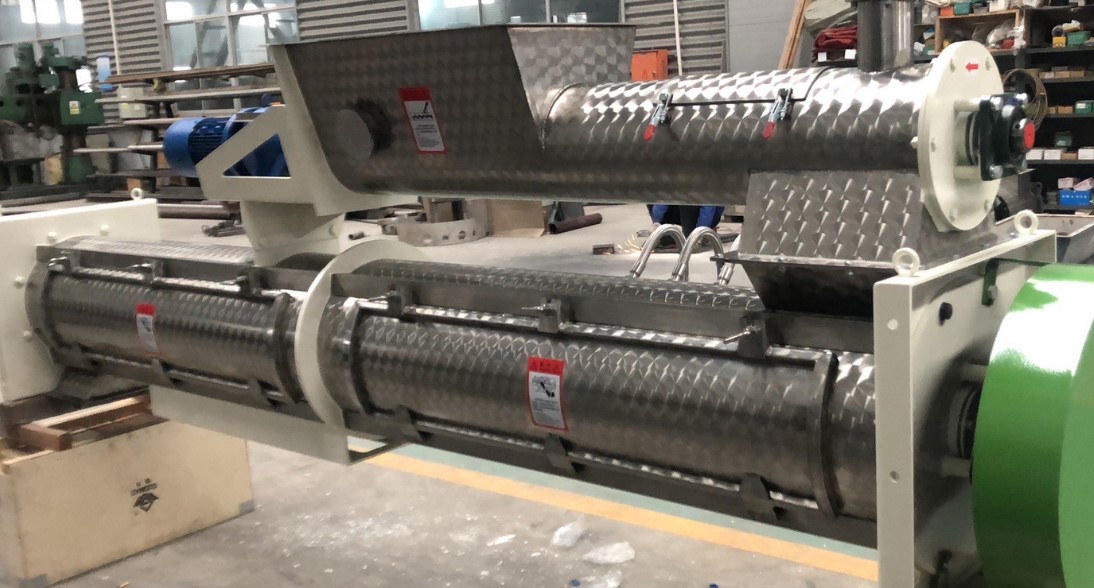

2. Der Einfluss des Puffprozesses auf die Partikelhärte

Durch das Aufblähen von Rohstoffen können Giftstoffe entfernt, Bakterien abgetötet und Schadstoffe eliminiert, Proteine denaturiert und die Stärke vollständig verkleistert werden. Gepuffte Rohstoffe werden derzeit hauptsächlich zur Herstellung von hochwertigem Spanferkelfutter und Spezialfutter für Aquakulturprodukte verwendet. Bei Spezialfutter für Aquakulturprodukte steigt nach dem Aufblähen der Stärkeverkleisterungsgrad und die Härte der gebildeten Partikel, was sich positiv auf die Wasserstabilität auswirkt. Für Spanferkelfutter müssen die Partikel knusprig und nicht zu hart sein, was der Fütterung von Spanferkeln zugutekommt. Aufgrund des hohen Stärkeverkleisterungsgrades in gepufften Spanferkelpellets ist jedoch auch die Härte der Futterpellets relativ groß.

3. Fügen Sie den Einfluss des Öleinspritzvorgangs auf die Futterhärte hinzu.

Durch das Mischen der Rohstoffe kann die Gleichmäßigkeit der verschiedenen Partikelgrößen verbessert werden, was sich positiv auf die Konsistenz der Partikelhärte und die Produktqualität auswirkt. Bei der Herstellung von Hartpellets trägt die Zugabe von 1 % bis 2 % Feuchtigkeit im Mischer zur Verbesserung von Stabilität und Härte bei. Eine erhöhte Feuchtigkeit wirkt sich jedoch negativ auf Trocknung und Abkühlung der Partikel aus und ist auch für die Lagerung des Produkts ungünstig. Bei der Herstellung von Nasspellets können dem Pulver bis zu 20 % bis 30 % Feuchtigkeit zugesetzt werden. Die Zugabe von etwa 10 % Feuchtigkeit während des Mischvorgangs ist einfacher als während des Konditionierungsprozesses. Die aus feuchtigkeitsreichen Materialien hergestellten Granulate haben eine geringe Härte, sind feucht und weich und schmecken gut. Diese Art von Nasspellets kann in großen Tierzuchtbetrieben eingesetzt werden. Nasspellets sind in der Regel schwer zu lagern und müssen in der Regel direkt nach der Herstellung verfüttert werden. Die Zugabe von Öl während des Mischvorgangs ist ein gängiges Verfahren in der Futtermittelproduktion. Das Hinzufügen von 1 % bis 2 % Fett hat wenig Einfluss auf die Verringerung der Partikelhärte, während das Hinzufügen von 3 % bis 4 % Fett die Partikelhärte deutlich verringern kann.

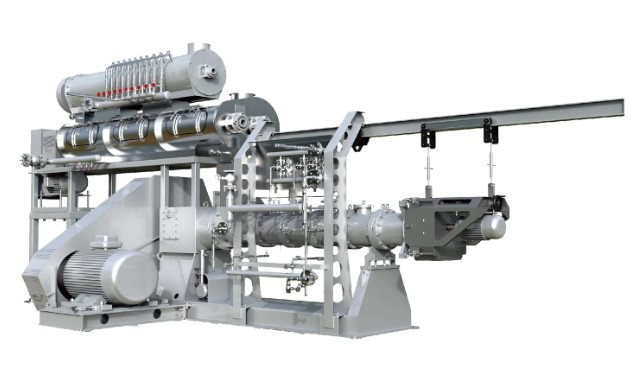

4. Einfluss der Dampfkonditionierung auf die Partikelhärte.

Die Dampfkonditionierung ist ein Schlüsselprozess bei der Verarbeitung von Pelletfutter. Der Konditionierungseffekt beeinflusst direkt die innere Struktur und das Aussehen der Pellets. Dampfqualität und Konditionierungszeit sind zwei wichtige Faktoren, die den Konditionierungseffekt beeinflussen. Hochwertiger Trocken- und Sattdampf kann mehr Wärme liefern, um die Temperatur des Materials zu erhöhen und die Stärke zu verkleistern. Je länger die Konditionierungszeit, desto höher der Grad der Stärkeverkleisterung. Je höher der Wert, desto dichter die Partikelstruktur nach der Bildung, desto besser die Stabilität und desto höher die Härte. Bei Fischfutter werden üblicherweise doppel- oder mehrlagige Ummantelungen zur Konditionierung verwendet, um die Konditionierungstemperatur zu erhöhen und die Konditionierungszeit zu verlängern. Dies trägt zur Verbesserung der Stabilität der Fischfutterpartikel im Wasser bei, und die Härte der Partikel steigt entsprechend.

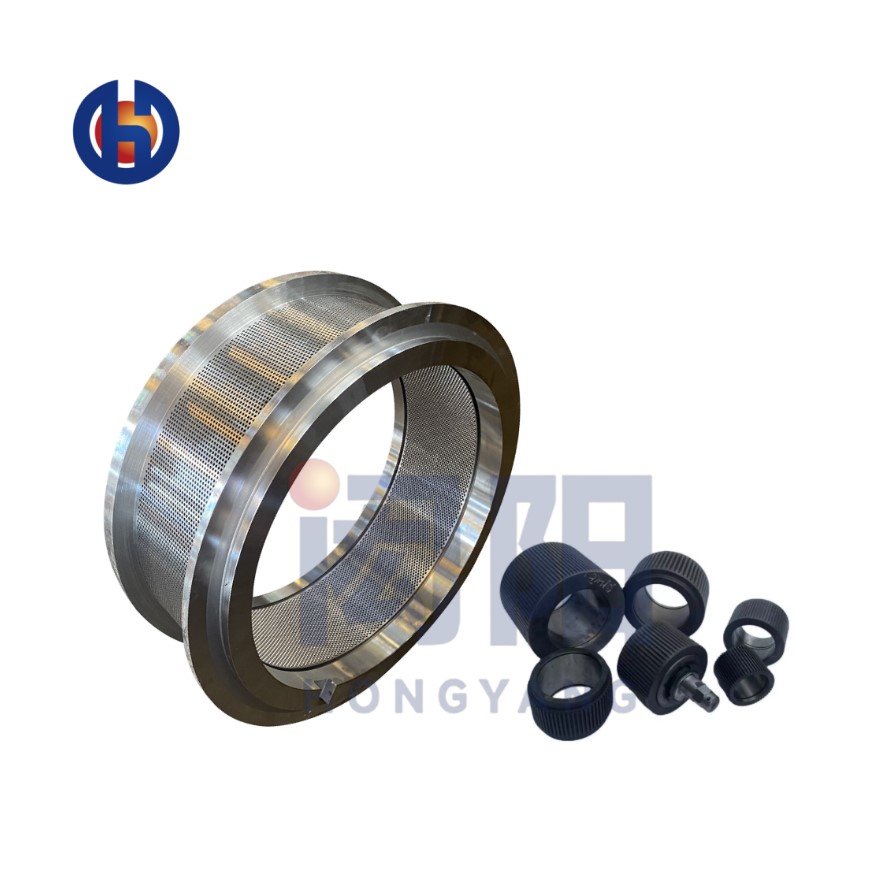

5. Der Einfluss der Ringdüse auf die Partikelhärte.

Technische Parameter wie Öffnungsweite und Kompressionsverhältnis der Ringmatrize der Futterpelletmühle beeinflussen die Härte der Pellets. Die Härte der Pellets, die durch Ringmatrizes mit gleicher Öffnung, aber unterschiedlichem Kompressionsverhältnis hergestellt werden, nimmt mit zunehmendem Kompressionsverhältnis deutlich zu. Durch die Wahl einer Ringmatrize mit geeignetem Kompressionsverhältnis können Partikel mit geeigneter Härte erzeugt werden. Die Länge der Partikel hat einen erheblichen Einfluss auf ihre Druckbelastbarkeit. Bei fehlerfreien Partikeln gleichen Durchmessers gilt: Je länger die Partikellänge, desto höher die gemessene Härte. Durch Anpassen der Schneidposition zur Beibehaltung einer geeigneten Partikellänge kann die Härte der Partikel weitgehend konstant gehalten werden. Auch Partikeldurchmesser und -querschnitt haben einen gewissen Einfluss auf die Partikelhärte. Darüber hinaus beeinflusst das Material der Ringmatrize das Aussehen und die Härte der Pellets. Es gibt deutliche Unterschiede zwischen dem mit herkömmlichen Stahlringmatrizes und dem mit Edelstahlringmatrizes hergestellten Pelletfutter.

6. Der Einfluss des Nachsprühprozesses auf die Partikelhärte.

Um die Lagerzeit von Futtermitteln zu verlängern und die Produktqualität innerhalb eines bestimmten Zeitraums zu verbessern, ist eine Trocknung und Kühlung der Futterpartikel erforderlich. Bei Tests zur Messung der Partikelhärte, bei denen die Härte der Partikel desselben Produkts mehrmals mit unterschiedlichen Abkühlzeiten gemessen wurde, wurde festgestellt, dass Partikel mit geringer Härte nicht wesentlich von der Abkühlzeit beeinflusst werden, während die Härte von Partikeln mit höherer Härte mit der Abkühlzeit zunimmt. Mit zunehmender Abkühlzeit nimmt die Partikelhärte ab. Dies kann daran liegen, dass die Partikel durch den Wasserverlust spröder werden und sich dies wiederum auf ihre Härte auswirkt. Gleichzeitig wurde festgestellt, dass die Härte der Partikel nach schneller Abkühlung mit großem Luftvolumen und langsamer Abkühlung mit kleinem Luftvolumen geringer war als die der Partikel mit geringerer Härte und die Anzahl der Oberflächenrisse zunahm. Erwähnenswert ist auch, dass das Zerkleinern großer, harter Partikel zu kleinen Partikeln die Härte der Partikel deutlich reduzieren kann.

Veröffentlichungszeit: 14. März 2024