1. Mit dem Beginn des antibiotikafreien Zeitalters werden Pelletfuttern zunehmend hitzeempfindliche Substanzen wie Probiotika zugesetzt. Daher hat die Temperatur während des Futterherstellungsprozesses einen erheblichen Einfluss auf die Qualität des Pelletfutters. Zu hohe Temperaturen während der Pelletfutterherstellung töten hitzeempfindliche Substanzen wie Probiotika ab. Zu niedrige Temperaturen können die Bakterien im Pelletfutter nicht vollständig sterilisieren, was zu einer minderwertigen Qualität des Pelletfutters führt. Um den Einfluss der Temperatur auf den Test zu vermeiden, untersucht dieser Test den Einfluss der Temperiertemperatur und des Matrizenöffnungs-Seitenverhältnisses auf die Verarbeitungsqualität von Pelletfutter bei niedrigen Temperaturen. So wird untersucht, ob die Pelletproduktion unter entsprechenden Bedingungen nach der Reifung der Rohstoffe vollständig ist und ob sie den Standards für die Partikelqualitätsprüfung entspricht. Der Hauptzweck dieses Experiments besteht darin, theoretische Leitlinien für die Herstellung von Pelletfutter für Nutztiere bereitzustellen.

2.1 Die Hauptbestandteile des Versuchsfutters und der Pelletrohstoffe sind: Mais, Fischmehl, Salz, Methionin, Threonin usw. Der Mais wird zu 11,0 mm großen Partikeln zerkleinert. Anschließend werden die Rohstoffe entsprechend den Nährstoffanforderungen proportioniert und gereift. Nach dem Abkühlen werden hitzeempfindliche Substanzen wie Probiotika hinzugefügt und schließlich zu Partikeln temperiert. Die Temperaturen der konditionierten Futterpellets liegen üblicherweise bei 60, 50, 40 und 30 °C. Die Länge und der Durchmesser der Matrizenlöcher betragen üblicherweise 7:1, 6:2 und 10:1. Je nach Testmaterial werden 300 mg/kg probiotische Substanzen hinzugefügt. Die Temperatur des Pelletfutters muss ebenfalls temperiert werden, um die Aktivität der Probiotika zu schützen. Darüber hinaus müssen jedem Kilogramm Pelletfutter einige Vitamine zugesetzt werden, um sicherzustellen, dass die Nährstoffe des Pelletfutters den nationalen Futtermittelanforderungen entsprechen.

2.2 Probenahme und Probenentnahme

Um sicherzustellen, dass das produzierte Pelletfutter qualifiziert ist, ist es nach der Produktion notwendig, das Pelletfutter zur Qualitätsprüfung nach dem Zufallsprinzip auszuwählen.

2.3 Standards und Methoden der Qualitätsprüfung

2.3.1 Verkleisterungsgrad der Stärke

Zur Bestimmung des Verkleisterungsgrads von Stärke in Pelletfutterproben kann Amylase verwendet werden. Dazu wird Amylase zur Stärke gegeben und die chemische Reaktion zwischen Amylase und Stärke berechnet. Anschließend wird Jodlösung hinzugefügt und der Verkleisterungsgrad der Stärke anhand der Farbtiefe des Reaktionsergebnisses beurteilt.

2.3.2 Härte von Futterpellets

Um die Qualität des Pelletfutters zu testen, muss auch seine Härte getestet werden. Der Härtestandard des Pelletfutters sollte sich auf relevante Informationen beziehen.

2.3.3 Toleranzindex von Pelletfutter

Geben Sie das Pelletfutter in die Rotationsbox und drehen Sie es 20 Minuten lang mit 50 U/min. Nehmen Sie nach dem Stoppen das Pelletfutter heraus, wiegen Sie die verbleibende Masse des Pelletfutters und geben Sie sie in m an.

3. Testergebnisse

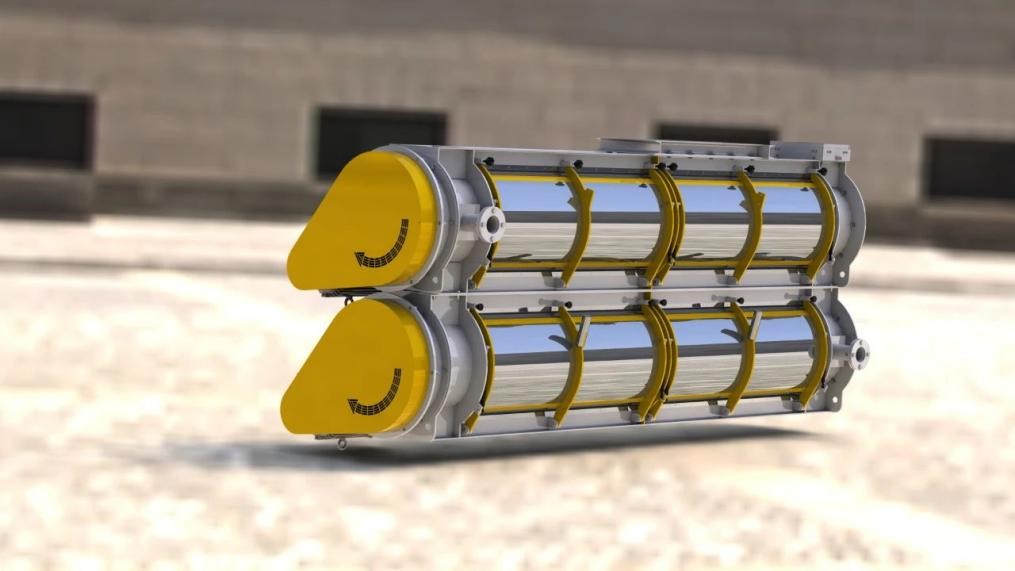

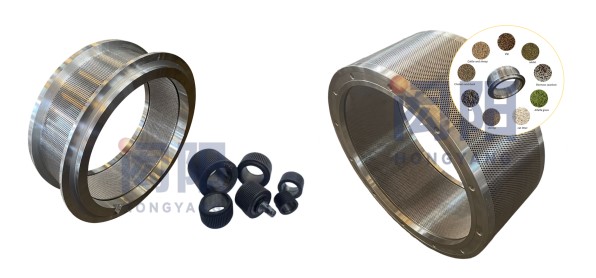

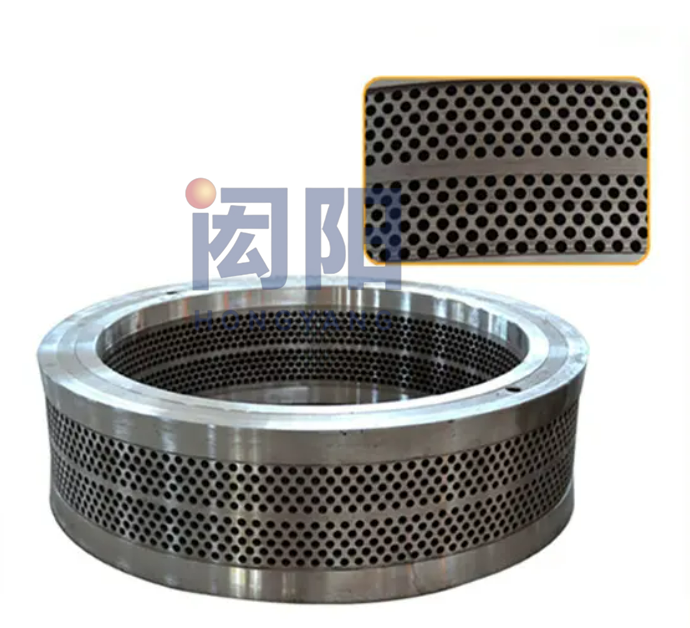

3.1 Der Einfluss von Futterqualität, Temperatur und Lochdurchmesserverhältnis auf Qualität und Härte von Pelletfutter. In diesem Experiment wird hauptsächlich das Veränderungsmuster der Pelletfutterqualität bei niedrigen Temperaturen untersucht. Zu den wichtigsten Rohstoffen gehören Mais und Sojamehl, die verarbeitet und gereift werden. Anschließend werden sie bei niedrigen Temperaturen granuliert. Es zeigte sich, dass die Qualität von Pelletfutter nicht nur vom Rohstoffverhältnis, sondern auch vom Durchmesser der Matrizenöffnung der Verarbeitungsmaschine beeinflusst wird. Bei höheren Produktionstemperaturen für Pelletfutter ist das Verhältnis von Durchmesser und Länge der Membranöffnung der Maschine größer, was zu einer höheren Härte des produzierten Pelletfutters führt. Dies beeinträchtigt jedoch die Aktivität der Probiotika im Futter, und der Stromverbrauch bei der Herstellung von Pelletfutter steigt entsprechend. Die Testergebnisse zeigen, dass die Herstellung unter solchen Produktionsbedingungen erfolgen muss, um die Qualität des produzierten Pelletfutters den Standards zu entsprechen.

3.2 Einfluss der Konditionierungstemperatur und des Düsendurchmessers auf den Verkleisterungsgrad der Stärke im Pelletfutter. Eine Reihe experimenteller Studien ergab, dass die mechanische Konditionierungstemperatur und der Düsendurchmesser einen sehr großen Einfluss auf den Verkleisterungsgrad der Stärke im Pelletfutter haben. Unter gleichen Temperaturbedingungen gilt: Je kleiner der Düsendurchmesser, desto größer ist der Einfluss auf den Verkleisterungsgrad der Stärke im Pelletfutter.

3.3 Der Einfluss der Temperiertemperatur und des Verhältnisses von Düsendurchmesser zu Düsenlänge auf den Retentionsgrad von Probiotika im Granulat. Eine Reihe von Experimenten zeigte, dass die Aktivität von Probiotika stark von der Temperatur beeinflusst wird. Eine zu hohe Temperatur während der Herstellung von Pelletfutter führt zu einer direkten Verringerung der Aktivität der Probiotika. Um den Retentionsgrad von Probiotika während des Herstellungsprozesses von Pelletfutter und die Einhaltung der Qualitätsprüfstandards für Pelletfutter zu gewährleisten, ist es daher notwendig, Pelletfutter bei niedrigen Temperaturen herzustellen.

4. Fazit

Dieser Test zeigte, dass Qualität, Härte und Anzahl der Probiotika in Pelletfutter nicht nur von der Produktionstemperatur, sondern auch vom Matrizendurchmesser beeinflusst werden. Studien haben ergeben, dass die Verwendung reifer Rohstoffe zur Herstellung von Pelletfutter bei niedrigen Temperaturen die Qualität und Härte des Pelletfutters verbessert. Bei gleichen Temperaturbedingungen ist die Pelletproduktion umso besser, je höher das Matrizendurchmesserverhältnis ist. Der Energieverbrauch im Fütterungsprozess ist höher. Experimente haben ergeben, dass die optimale Lösung zur Herstellung von Pelletfutter die Verwendung von Geräten mit einem Matrizendurchmesserverhältnis von 6:1 bei einer Temperatur von 65 °C ist, um Pelletfutter von höchster Qualität zu produzieren.

Veröffentlichungszeit: 10. Januar 2024