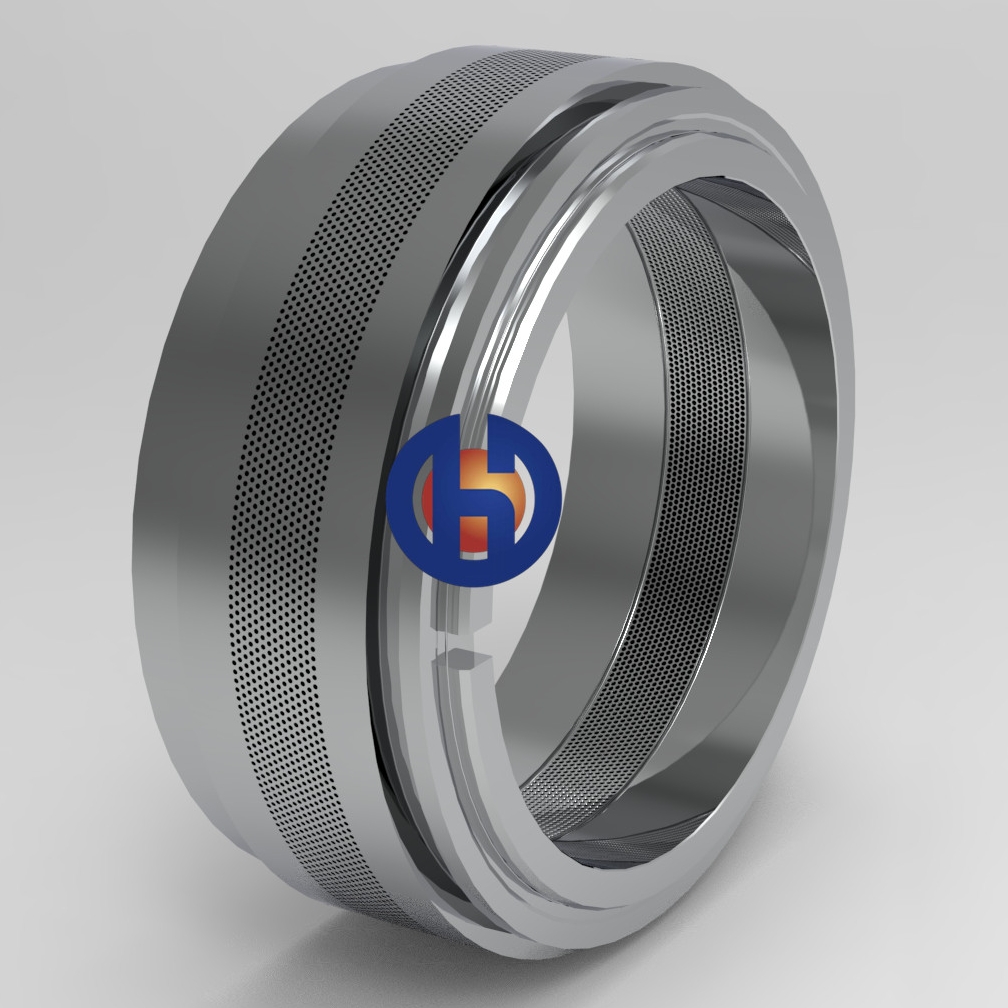

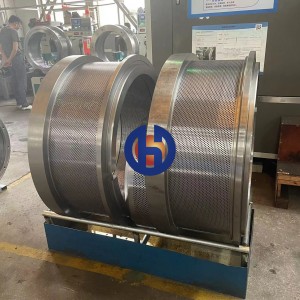

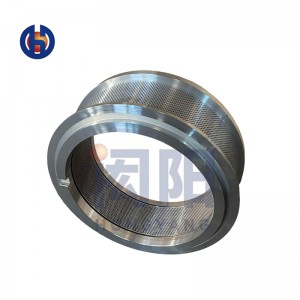

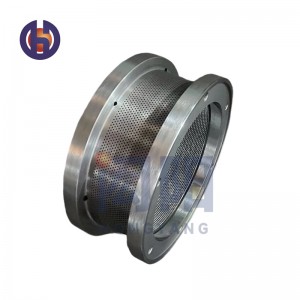

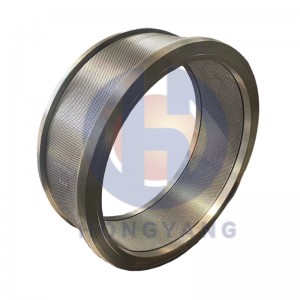

Ringmatrize der CPM-Serie für Pelletmühlen

Ringmatrizenmaterialien und Wärmebehandlung

Ringmatrizen werden üblicherweise aus Kohlenstoffbaustahl, legiertem Baustahl und Edelstahl durch Schmieden, Schneiden, Bohren, Wärmebehandlung und andere Verfahren hergestellt. Die in der Ringmatrize verwendeten Materialien und die einzelnen Bearbeitungsschritte wirken sich direkt auf ihre Lebensdauer, die Granulationsqualität und die Ausbeute aus. Kohlenstoffbaustahl besteht hauptsächlich aus 45er Stahl, dessen Wärmebehandlungshärte üblicherweise zwischen HRC 45 und 50 liegt. Seine Verschleißfestigkeit und Korrosionsbeständigkeit sind gering und daher nahezu ausgeschlossen. Legierter Stahl besteht hauptsächlich aus 20CrMnTi, das einer Oberflächenwärmebehandlung, beispielsweise einer Oberflächenaufkohlung, unterzogen wird. Die Behandlungshärte liegt über HRC 50 und weist insgesamt gute mechanische Eigenschaften auf. Ringformen aus diesem Material weisen eine hohe Festigkeit und eine bessere Verschleißfestigkeit als 45er Stahl auf, haben jedoch den Nachteil einer geringen Korrosionsbeständigkeit. Obwohl die Kosten einer einzelnen Ringform relativ gering sind, sind die Produktionskosten pro Tonnen Material höher als bei Edelstahlringformen, und diese werden mittlerweile nicht mehr verwendet. Edelstahl besteht hauptsächlich aus 4Cr13. Diese Materialien weisen eine gute Steifigkeit und Zähigkeit auf. Die Wärmebehandlung erfolgt durch Vollbrand. Die Härte liegt über HRC50 und weist eine gute Verschleißfestigkeit und Korrosionsbeständigkeit auf. Die Lebensdauer ist lang und die Kosten pro Tonne Ringform sind niedrig.

Zusammensetzung des 4Cr13-Materials Ring Matrize

Die Qualität von Ringgesenken aus 4Cr13-Stahl hängt vom Rohling ab: Die chemische Zusammensetzung (Massenanteil %) von Ringgesenken aus 4Cr13-Stahl ist: C-Gehalt ≤ 0,36 bis 0,45, Cr-Gehalt 12 bis 14, Si-Gehalt ≤ 0,60, Mn-Gehalt ≤ 0,80, S-Gehalt ≤ 0,03, P-Gehalt ≤ 0,035. Im praktischen Einsatz ist die Lebensdauer von Ringgesenken mit etwa 12 % Cr-Gehalt unter den gleichen Bedingungen anderer Behandlungen um mehr als ein Drittel kürzer als die von Ringgesenken mit 14 % Cr-Gehalt. Die Qualität von Ringgesenken hängt also vom Stahlsee ab. Es muss nicht nur sichergestellt werden, dass der Cr-Gehalt über 13 % liegt, sondern auch, dass Größe und Form den Schmiedeanforderungen entsprechen.

CPM-Serie

| Seriennummer | MODELL | GrößeAußendurchmesser*Innendurchmesser*Gesamtbreite*Padbreite -mm |

| 1 | CPM-MEISTER | 304*370*90*60 |

| 2 | CPM 21 | 406*558*152*84 |

| 3 | CPM16/25 | 406*558*182*116 |

| 4 | CPM A25/212 | 406*559*212*116 |

| 5 | CPM2016-4 | 406*559*189*116 |

| 6 | CPM3000N/CPM3020-4 | 508*659*199*115 |

| 7 | CPM3016-4 | 559*406*190*116 |

| 8 | CPM3016-5 | 559*406*212*138 |

| 9 | CPM3020-6/CPM3000W | 660*508*238*156 |

| 10 | CPM3020-7 | 660*508*264*181 |

| 11 | CPM3022-6/CPM7000/CPM7122-6/CPM7722-6 | 775*572*270*155 |

| 12 | CPM3022-8 | 775*572*324,5*208 |

| 13 | CPM7726-6 | 890*673*325*180 |

| 14 | CPM7726-8 | 890*673*388*238 |

| 15 | CPM7726-9SW | 890*672*382*239 |

| 16 | CPM7932-9 | 1022,5*826,5*398*240 |

| 17 | CPM7932-11 | 1027*825*455,5*275 |

| 18 | CPM7932-12 | 1026,5*828,5*508*310,2 |

| 19 | CPM7730-7 | 965*762*340*181 |

CPM 2016-4 CPM 3020-4 CPM 3020-6 CPM 3022-6 CPM 3022-8 CPM 7722-2 CPM 7722-4 CPM 7722-6 CPM 7722-7 CPM 7726-7 CPM 7730-4 CPM 7730-6 CPM 7730-7 CPM 7730-8 CPM 7930-4 CPM 7930-6 CPM 7930-8 CPM 7932-5 CPM 7932-7 CPM 7932-9 CPM 7932-11 CPM 7932-12 CPM 9636-7 CPM 7936-12 CPM 9042-12