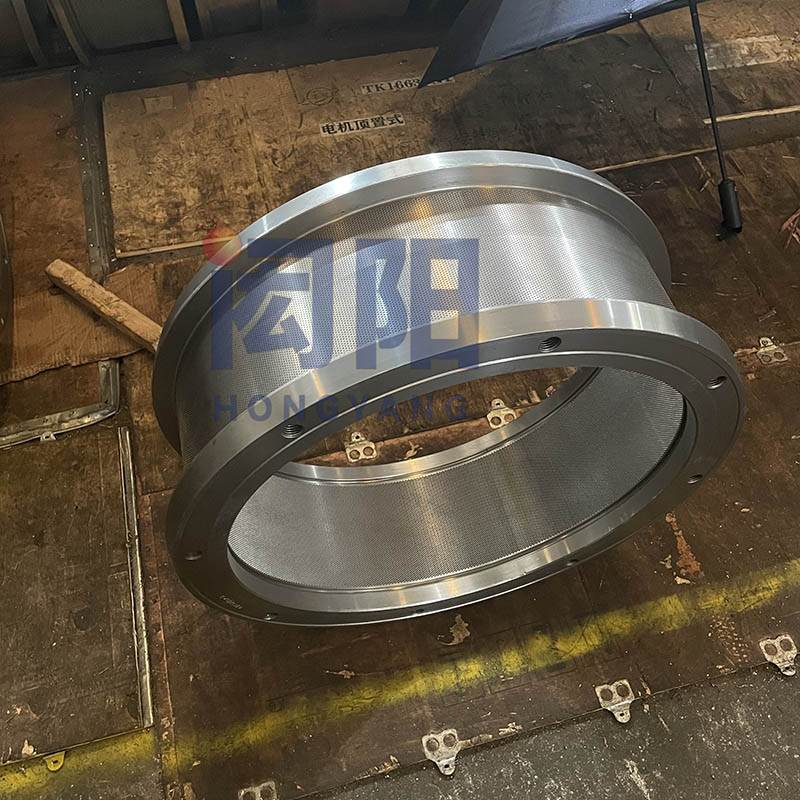

IDAH Ringmatrizen-Pelletmaschinenteile

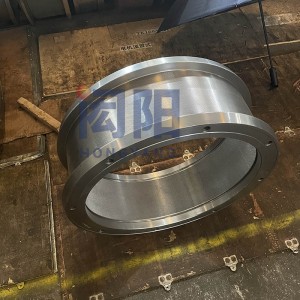

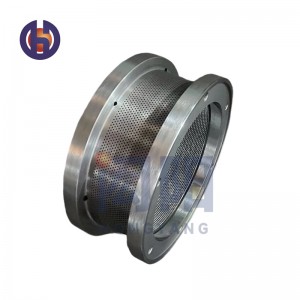

IDAH Ring Die

1. Wählen Sie hochwertige Rohstoffe, Sekundärstahlerzeugung und entschäumende Stahlknüppel aus.

2. Ringmatrize Material: X46Cr13 (Edelstahl)

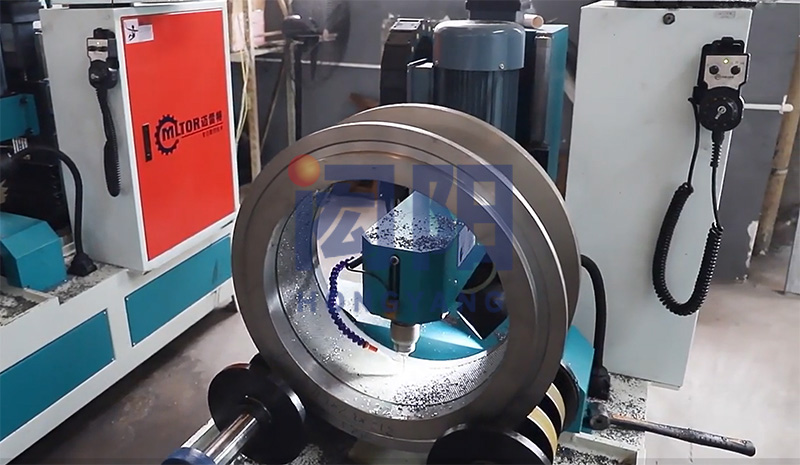

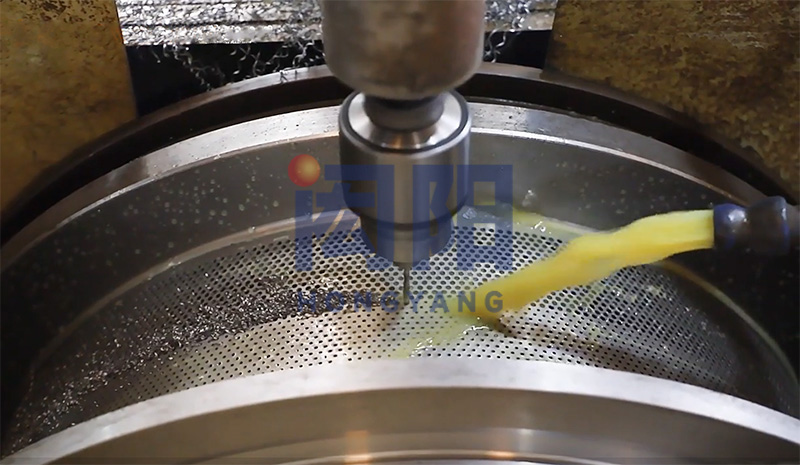

3. Mehrkopf-Importbohrmaschine, einmaliges Formen, hohe Qualität, geringe Lochverstopfungsrate und hohe Entladerate;

4. Die Kombination aus Vakuumofen und kontinuierlichem Abschreckofen erhöht die Lebensdauer.

5. Passen Sie das Kompressionsverhältnis und die Stärke entsprechend den Rohstoffen und Anforderungen des Kunden an.

6. Führen Sie während des gesamten Produktionsprozesses eine strikte Qualitätsprüfung durch, um die Produktqualität sicherzustellen.

| Seriennummer | Modell | GrößeAußendurchmesser*Innendurchmesser*Gesamtbreite*Padbreite -mm | Lochgröße mm |

| 1 | IDAH530 | 680*530*258*172 | 1-12 |

| 2 | IDAH530F | 680*530*278*172 | 1-12 |

| 3 | IDAH635D | 790*635*294*194 | 1-12 |

Kompressionsverhältnis

Wie hoch ist das Kompressionsverhältnis der Ringmatrize?

Das Kompressionsverhältnis der Ringmatrize ist das Verhältnis der effektiven Arbeitslänge der Ringmatrize zum Durchmesser der Matrize. Es ist ein Index, der die Extrusionsfestigkeit des Pellets widerspiegelt. Je höher das Kompressionsverhältnis, desto fester sind die extrudierten Pellets, aber die Ausbeute ist relativ geringer. Je niedriger das Kompressionsverhältnis, desto rauer ist die Oberfläche des Pellets und desto schlechter ist die Formgebung, aber die Ausbeute ist höher.

Wie wählt man das richtige Kompressionsverhältnis?

Aufgrund unterschiedlicher Rezepturen, Rohstoffe und Granulationsverfahren ist die Wahl des geeigneten Kompressionsverhältnisses situationsabhängig. Die folgenden Werte basieren auf Erfahrungswerten:

Vieh- und Geflügelfutter: 1:8 bis 13; Fischfutter: 1:11 bis 16;

Garnelenfutter: 1:16 bis 25; Wärmeempfindliches Futter: 1:7 bis 9; Raufutter und Strohfutter: 1:5 bis 7.

Nach der Verwendung einer Ringmatrize kann der Futterhersteller auch die Öffnung und das Kompressionsverhältnis der nächsten Ringmatrize entsprechend dem äußeren Gefühl des Futters anpassen.

Verarbeitungstechnologie

Ringmatrizen-Verarbeitungstechnologie: Schneiden → Schmieden → Schruppen → Normalisieren → Fertigstellen → Abschrecken und Anlassen → Fertigstellen → Bohren → Nitrieren → Polieren → Druckprüfung → Beschichtungsbeständigkeit → Rostöl → Optionen prüfen und speichern